一、设备突发故障,正在吞噬制造业的利润

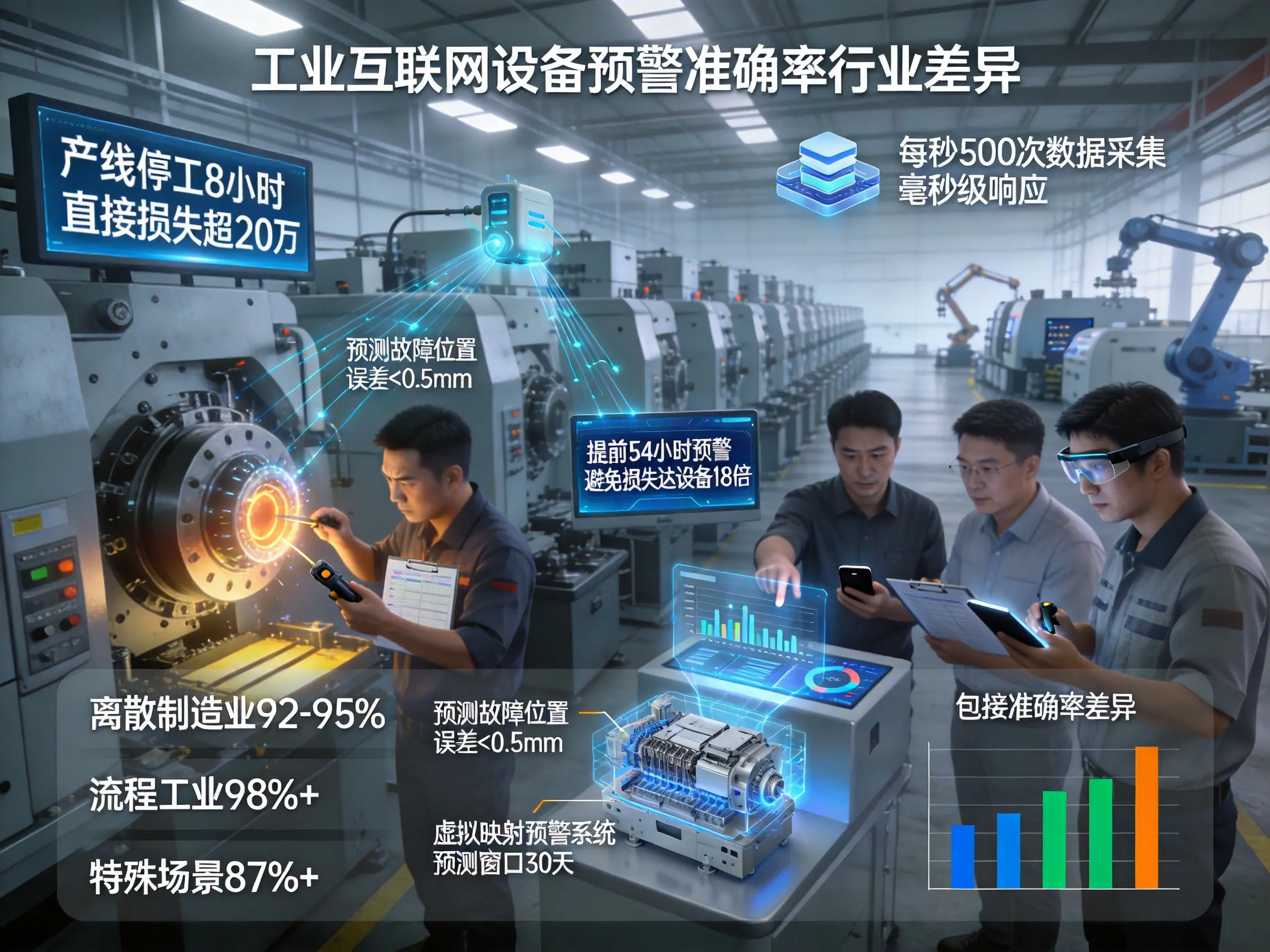

在安徽某大型包装厂车间里,轰鸣的印刷机突然停转。经检查发现是轴承过热卡死——这个看似微小的故障,导致整条产线停工8小时,直接损失超20万元。类似的场景每天都在制造业上演:设备突发故障带来的停机损失可占企业年利润的15%-20%,而传统人工巡检模式只能发现42%的潜在故障。

"每次设备故障都像一场突袭",某制造企业生产主管坦言,"我们尝试过增加点检频次,但人力成本上升了30%,预警效果却提升有限"。这正是工业互联网设备预警系统诞生的核心驱动力:用技术手段将被动维修转为主动防御。

二、预警如何实现?工业互联网的三大技术支柱

1. 全维度数据感知网络

在拓山科技为某汽车零部件工厂部署的解决方案中,设备表面遍布的振动传感器以每秒500次的频率采集机械波动数据,温度传感器实时监控关键部位热变化,电流传感器则捕捉电机功率异常波动。这些多维实时数据通过工业物联网关汇聚到边缘计算节点,实现毫秒级响应。

2. 智能故障特征识别引擎

当某食品机械制造商的膨化设备出现螺杆磨损初期征兆时,系统通过比对历史数据中的23种异常特征图谱,精准识别出振动频率中隐藏的5.8KHz特征谐波。这种基于机器学习的模式识别能力,使系统能在故障发生前平均72小时发出预警。

3. 动态精度优化机制

拓山科技的预警平台具备自我进化能力。在为某光伏企业服务过程中,系统初期对镀膜机真空泵的预警准确率为88%,通过持续吸收新产生的故障样本数据,半年后准确率提升至96.3%。这种动态模型优化机制是保障长期精准预警的关键。

三、准确率真相:95%+是如何实现的?

针对行业最关心的预警准确率问题,需要从三个维度解析:

1. 行业差异对比

• 离散制造业(如汽车零部件):复杂设备组合下平均准确率92-95%

• 流程工业(如化工产线):稳态工况下达98%+

• 特殊场景(如矿山机械):恶劣环境仍能保持87%+

2. 精度提升核心要素

• 数据质量:采用多传感器融合技术降低误报率35%以上

• 行业知识图谱:整合设备参数、工艺标准等200+行业特征维度

• 预警策略分级:按风险等级分蓝/黄/红三级预警机制

3. 真实案例验证

在拓山科技服务的某包装印刷企业,系统通过监测模切机主轴振动趋势,提前54小时预警轴承磨损故障。经拆解验证,实际故障位置与预测位置误差小于0.5mm,避免的停机损失达设备价值的18倍。

四、企业实施路径:四步构建预警体系

步骤1:设备健康评估

通过专业检测设备对关键机组进行全生命周期评估,识别出占停产损失80%的关键设备清单。

步骤2:定制化方案设计

针对某家电企业钣金车间的冲压设备集群,拓山科技采用振动+温度+电流的复合监测方案,在设备关键部位部署12类传感器。

步骤3:智能预警平台部署

通过边缘计算节点实现本地化实时分析,预警信息同步推送至手机端和车间看板,平均响应时间缩短至3分钟。

步骤4:持续优化机制

每月生成设备健康报告,每季度进行模型迭代升级,确保系统预警准确率持续提升。

五、未来已来:预警技术的新突破

随着数字孪生技术的成熟,拓山科技正在某装备制造企业试点虚拟映射预警系统。通过在云端构建设备的1:1数字模型,可模拟不同工况下的设备损耗状态,将预测窗口从72小时扩展至30天。结合5G+AR技术,维修人员可通过眼镜直观查看故障定位,维修效率提升40%。

工业互联网设备预警已从概念走向成熟应用。当某电机生产企业通过预警系统将设备突发故障率降低67%时,其生产总监感慨:"现在每次收到预警通知,就像收到设备的健康体检报告,让我们从救火队员变成了保健医生"。这种转变背后,是95%+的准确率带来的决策底气,更是智能制造时代的核心竞争力。

发表评论 取消回复